隨著工業4.0浪潮的深入推進,機械制造行業正站在智能化轉型的十字路口。傳統的生產模式已難以滿足市場對高精度、高效率、高柔性的需求。構建以機械設備為核心的智能工廠綜合解決方案,成為行業降本增效、提升核心競爭力的必由之路。本方案旨在系統闡述如何通過數字化、網絡化、智能化技術,重塑機械制造的價值鏈。

一、 核心架構:基于工業互聯網的平臺化集成

智能工廠并非單項技術的堆砌,而是一個有機整體。解決方案的核心是構建一個集成的工業互聯網平臺,作為工廠的“智慧大腦”。該平臺向下連接數控機床、工業機器人、AGV小車、智能傳感器等關鍵機械設備,實現設備數據的全面采集與實時監控;向上支撐MES(制造執行系統)、ERP(企業資源計劃)、PLM(產品生命周期管理)等應用,打通從訂單到交付的全流程數據鏈。通過平臺,機械設備從“啞設備”變為可感知、可交互、可決策的智能節點。

二、 關鍵場景:機械設備全生命周期的智能化

- 智能設計與仿真:基于數字孿生技術,在虛擬空間中構建與物理設備1:1映射的模型。新產品的設計、機械結構的應力分析、裝配工藝的驗證、乃至整條生產線的布局優化,均可先在數字世界中進行模擬仿真,大幅縮短研發周期,降低試錯成本。

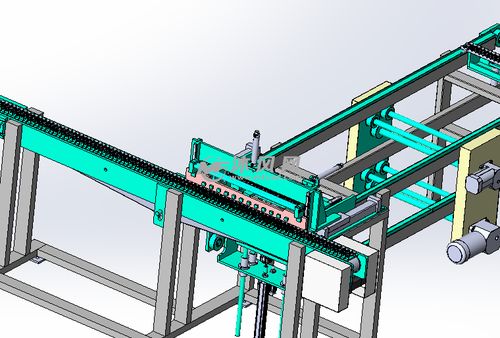

- 柔性自動化生產:生產線由可重組的智能裝備單元構成。工業機器人負責上下料、焊接、噴涂等重復性作業;高端數控機床通過聯網實現程序的遠程下發與自適應加工;AGV系統根據實時訂單需求,智能調度物料配送。這使得小批量、多品種的定制化生產成為可能,快速響應市場變化。

- 預測性維護與健康管理:通過在關鍵機械設備上部署振動、溫度、壓力等傳感器,實時采集運行數據。利用大數據分析與機器學習算法,建立設備健康模型,精準預測零部件磨損、故障發生概率,變“事后維修”為“事前維護”,極大減少非計劃停機,保障生產連續性。

- 能效管理與優化:對主要耗能設備(如空壓機、熱處理爐)進行實時能耗監測與分析,通過優化設備啟停策略、加工參數,實現能源的精細化管理,降低生產成本,踐行綠色制造。

- 遠程運維與專家支持:借助5G和AR技術,現場技術人員可通過智能眼鏡將設備故障畫面實時傳輸給遠端專家,專家能進行遠程標注與指導,如同親臨現場,快速解決復雜問題,提升服務效率。

三、 實施路徑與價值展望

實施智能工廠解決方案需遵循“總體規劃、分步實施、重點突破”的原則。優先從數據采集與設備聯網做起,夯實數字化基礎;隨后推進關鍵產線的自動化與信息化融合;最終實現全價值鏈的智能化決策。

其帶來的價值是顯著的:生產效率可提升20%以上,運營成本降低15%-20%,產品不良率大幅下降,交付周期顯著縮短。更重要的是,它推動企業從單純的“設備制造商”向“智能制造解決方案服務商”轉型升級,開辟新的增長曲線。

機械制造行業的智能工廠建設,是以先進機械設備為基石,以數據為驅動,對生產模式與管理形態的一次深刻革命。擁抱這一綜合解決方案,不僅是應對當前挑戰的利器,更是塑造未來競爭優勢的戰略選擇。企業唯有主動變革,方能于智能化浪潮中勇立潮頭,制造出更精密、更可靠、更具智慧的機械設備,服務于更廣闊的世界。